Cuando se trata de soldadura, uno de los elementos más críticos pero muchas veces ignorados es el cable de conexión entre la fuente y el porta-electrodo o la pinza de masa. ¿Sabías que muchas veces los cables que dicen ser de 35 mm² en realidad no lo son?

En esta nota te explicamos cómo determinar si un cable de soldadura es realmente de la sección indicada, cómo verificar sus características, y te brindamos una tabla completa de referencia profesional basada en normas DIN/VDE y fabricantes reconocidos.

¿Por qué es importante la sección del cable?

La sección del cable (en mm²) determina la capacidad de conducción de corriente, la caída de tensión y el calentamiento. Usar un cable subdimensionado puede producir:

- Pérdida de eficiencia en la soldadura

- Sobrecalentamiento del cobre o del aislante

- Riesgo de incendio

- Fallos prematuros en los equipos

Por eso, es fundamental asegurarse de que el cable tenga la sección correcta y que no esté sobredimensionado en aislación para simular mayor sección.

Métodos para determinar la sección real del cable

Medición directa del conductor

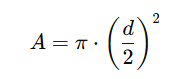

La forma más sencilla es medir el diámetro del cobre pelado y calcular su área con la fórmula de un círculo:

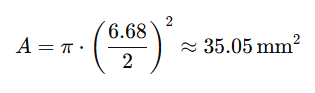

Por ejemplo, si el diámetro del cobre agrupado es 6.68 mm:

Para esta medición necesitás:

- Un calibre (pie de rey)

- Retirar el aislamiento completamente

- Agrupar bien los hilos sin dejar espacios

Comparación con tabla de referencia

Una herramienta clave es comparar tu cable con una tabla técnica profesional:

Tabla técnica de cables de soldadura (flexibles de cobre)

| Sección | Corriente máxima (60%)* | N° de hilos y diámetro | Ø conductor (sin aislante) | Ø total (con aislación) | Peso (aprox.) |

|---|---|---|---|---|---|

| 16 mm² | 125–160 A | 119 x 0.30 mm | 4.6 mm | 7.5–8.0 mm | 200–210 kg/km |

| 25 mm² | 160–200 A | 196 x 0.30 mm | 5.7 mm | 8.5–9.5 mm | 290–310 kg/km |

| 35 mm² | 200–240 A | 276 x 0.30 mm | 6.7 mm | 10–11 mm | 400–420 kg/km |

| 50 mm² | 240–300 A | 396 x 0.30 mm | 8.0 mm | 11.5–12.5 mm | 530–550 kg/km |

| 70 mm² | 300–380 A | 360 x 0.40 mm | 9.5 mm | 13–14 mm | 750–770 kg/km |

| 95 mm² | 380–450 A | 475 x 0.40 mm | 11.0 mm | 15–16 mm | 960–980 kg/km |

| 120 mm² | 450–520 A | 608 x 0.40 mm | 12.5 mm | 16.5–18 mm | 1200–1250 kg/km |

💡 *El valor de corriente máxima está basado en un ciclo de trabajo del 60%, típico en soldadura manual por arco.

Cuidado con los cables falsos o de baja calidad

Lamentablemente, muchos cables en el mercado no respetan la sección real que indican. Esto ocurre cuando el fabricante utiliza:

- Menos hilos de cobre

- Hilos más finos

- Aislación más gruesa para simular volumen

La única forma segura de verificar la sección real es medir o pesar el cobre.

Peso del cobre como método de validación

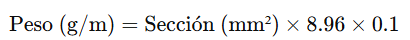

Podés pesar 1 metro de cable (solo cobre) y comparar:

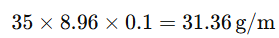

Por ejemplo, para 35 mm²:

Herramientas que podés usar

- Calibre digital

- Micrómetro (para medir hilos)

- Balanza de precisión

- Cuchilla o pelacables

- Tablas de referencia confiables

En Gasol SRL te asesoramos para elegir el cable adecuado

En nuestro equipo contamos con experiencia técnica y productos certificados que cumplen con las normas internacionales. Si tenés dudas sobre qué cable usar para tu equipo de soldadura MIG, TIG, MMA o Plasma, podés consultarnos directamente.

✔️ Asesoramiento técnico sin cargo

✔️ Cableado y armado de portaelectrodos

✔️ Venta de cables certificados por metro

Conclusión

Verificar la sección real de un cable de soldadura es clave para la seguridad y el rendimiento del proceso. No te dejes engañar por el grosor del aislante. Siempre medí, pesá o pedí certificados.

Si querés que revisemos tus cables actuales o necesitás un combo armado con pinza y cable a medida, contactá a Gasol SRL y nuestro equipo técnico te lo arma en el acto.